Modelbouw - Weerstandssolderen: het WSA. Pagina over mijn zelfbouwapparaat

Inleiding

Solderen is een veelgebruikte methode om onderdelen te verbinden, zowel in de elektronica als modelbouw. Hoewel in de elektronica en modelbouw de soldeerbout en gasbrander gebruikelijker zijn, kun je in grote nood ook met een aansteker aan de gang.

Solderen is een veelgebruikte methode om onderdelen te verbinden, zowel in de elektronica als modelbouw. Hoewel in de elektronica en modelbouw de soldeerbout en gasbrander gebruikelijker zijn, kun je in grote nood ook met een aansteker aan de gang.

Maar tegen de tijd dat jij met veel geduld 'dat ene' onderdeeltje vast kan maken, laat een onderdeel in de buurt al weer los, of blijft er zo'n lelijke tinklodder aan je werkstuk hangen...

Alle bovenstaande methodes hebben dan ook met elkaar gemeen dat je de objecten die met elkaar verbonden moeten worden, sterk verwarmd om de verbinding te maken. Zeker bij het solderen van complexe messing werkstukken kan dat al snel moeilijkheden opleveren.

Solderen met een Weerstand-Soldeer-Apparaat (WSA) biedt dan uitkomst. Een WSA maakt gebruik van de elektrische weerstand tussen twee delen en warmt dus niet de delen zelf op, maar het punt waar de delen elkaar raken.

Overzicht van de pagina

- Overgangsweerstand

- Moeilijk verkrijgbaar in Europa

- Zelfbouw met diverse onderdelen

- Variac

- Schema en materiaallijst

- Globale indruk van de bouw

- Nawoord

Overgangsweerstand

Het gebruik maken van het punt waar twee metalen delen elkaar raken, is simpel uit te leggen.

Als je twee metalen delen tegen elkaar aanduwt, zal er op de plek waar de delen contact maken een bepaalde elektrische weerstand ontstaan. Hoe harder je de onderdelen tegen elkaar duwt, hoe lager die weerstand zal zijn. Dat zijn waardes die hooguit tienden van Ohms benaderen en amper meetbaar zijn.

Vaak heb je ook geen last van zulke lage elektrische weerstanden: de schakelaar waarmee je het licht aandoet heeft al zo'n zogenaamde overgangsweerstand van enkele tienden van Ohms en het licht doet het prima.

Het wordt een ander verhaal als er door die verbinding een forse stroom gaat lopen, laten we zeggen, enkele tientallen Ampères. Die paar tienden van Ohm zijn dan ineens de plek waar het metaal het meest op zal warmen en als je de stroom maar groot genoeg maakt, kun je het metaal zo ver verwarmen dat soldeerpasta vrijwel onmiddelijk smelt. Omdat het omringende materiaal amper opwarmt, is het risico op loslatende onderdelen klein en de verbinding zo gemaakt. Daarnaast heb je minder kans op tinklodders op plekken waar je die niet wil hebben.

Moeilijk verkrijgbaar in Europa

WSA zijn echter lastig te krijgen in Europa. Ik meen me te herinneren dat een Europese richtlijn daarbij een rol speelt. Die stelt dat voedingen waarbij een geleider aanraakbaar is, slechts een bepaald vermogen (ik dacht 36 VA) mogen leveren. Dat maakt een WSA onmogelijk, daar de vermogens veel groter zijn en je er niet aan ontkomt dat beide geleiders aanraakbaar zijn.

Het begrip WSA is in de VS veel gangbaarder en ook gewoon verkrijgbaar bij diverse (web)shops. De prijs is echter wel een drempel: bedragen van 500 tot ver over de 1000 dollar zijn heel normaal. Daarmee is de prijs net zo hoog als die van een professionele airbrush-set, een stuk gereedschap waar de gemiddelde modelbouwer vanwege de prijs ook twee keer over nadenkt voor hij de portemonnee trekt.

Zelfbouw

Gelukkig kun je dergelijke apparaten ook zelf bouwen, meer dan het primair regelen van een transformator zodat secundair de warmte-ontwikkeling door kortsluiting gecontroleerd kan worden, is het niet.

Dat neemt niet weg dat je een dergelijk apparaat alleen moet bouwen als je verstand hebt van wat je doet. Het is een apparaat op netspanning, met de risico's die daarbij horen. Aan de laagspanningskant is de stroom een (groot) risico. Stevig opbouwen is vereist, de stromen kunnen gemakkelijk brand veroorzaken bij slechte verbindingen!

Dit is ook de reden dat dit artikel geen stap-voor-stap handleiding is, maar slechts een globale indruk geeft van de bouw. Twijfel je ergens over of roept het gegeven schema vragen op, dan kun je stellen dat dit project voor jou een brug te ver is.

Transformator

Voordat ik tot zelfbouw overging, ging ik eens zoeken op internet. Het schema van een WSA wat ik als eerste zag had een transformator die bij 6 Volt 20 Ampere kon leveren. Ik ging door m'n collectie ringkerntrafo's en vond natuurlijk geen exemplaar met die specificaties. Wél een 150 VA type met een secundaire spanning van 2 x 9 Volt. Door het parallelschakelen van de 2 windingen zou ik een (theoretische) stroom krijgen van een ruime 16 Ampère.

Na nog wat zoekwerk op internet kwam ik erachter dat de één een trafo van 80 VA met een spanning van 4 Volt gebruikt. De ander pakt een trafo van 75 VA met een spanning van 6 Volt, weer een ander gebruikt een 100 VA trafo met een spanning van 12 Volt en ik heb zelfs zelfbouw-verhalen gelezen waar een trafo van maar liefst 400 VA gebruikt werd. Het lijkt allemaal niet zo nauw te komen.

Dimmer

Daarnaast ging ik door een andere rommelvoorraad en vond er een tweetal dimmers. Enkele zelfbouw-apparaten die ik op internet vond werkten met een gewone lichtdimmer. Uit hobby-ervaring wist ik dat ik toch minstens een 'inductieve lasten' dimmer moest hebben en die van mij was dat (natuurlijk) niet...

Ik had bij enkele zelfbouw-ontwerpen wel gelezen dat de zekering van de dimmer bij testen was bezweken en ik las niet echt een oplossing om dat te voorkomen (diegene die schreef dat de zekering bezweek, schreef uiteindelijk dat hij de dimmer gewoon gebruikt had).

Ik ondernam een poging met een van de dimmers, sloot alles aan en bij net opendraaien van de dimmer bezweek de zekering na enkele keren in- en uitschakelen en dan had ik de secondaire nog niet eens kortgesloten...

Waarschijnlijk is de hogere inschakelstroom van een ringkerntrafo daar debet aan: alle ontwerpen die ik gezien heb gebruikten bloktrafo's. De niet inductief-geschikte dimmer zal ook niet geholpen hebben.

Velleman K8064

Ik heb een poging gewaagd met een Velleman dimmer (K8064), een dimmer geschikt voor inductieve lasten en met een micropressor aan boord om af te schakelen bij overbelasting en dergelijke. Die dimmer bleek helaas veel te 'slim' voor mijn toepassing. Inschakelen ging vaak wel, maar zodra ik de secondaire kortsloot, ging de dimmer in beveiliging (zo is 'ie geprogrammeerd, maar handig was het in dit geval niet)

Daarnaast was dit een DC-gestuurde dimmer, waardoor ik voor de stuurspanning ook nog een kleine voeding in moest bouwen. Niet moeilijk, wel onhandig.

Variac

Bij een bezoek aan de elektronicazaak bleken er ook geen inductieve dimmers meer te zijn en heb ik maar een variac besteld.

Een variac, ook wel regeltransformator genoemd, is eigenlijk een transformator waarvan de primaire wikkelingen blootliggen en waarvan je, door middel van een sleepcontact, traploos windingen bij kunt schakelen. Daardoor kun je van 0 tot 230 Volt regelen.

Het voordeel in tegenstelling tot een dimmer is dat het regelen storingsvrij en waarschijnlijk meer lineair verloopt en dat een variac - op ernstige overbelasting na - onverwoestbaar is en ik dus niet bang hoef te zijn voor zekeringen die het leven laten.

De nadelen van een variac zijn de afmetingen, het gewicht en de prijs. De gemiddelde dimmer is klein, weegt zo goed als niets en kost hooguit 5 tientjes. De variac die ik besteld heb weegt 1,5 kilo, meet ongeveer 100 x 85 x 100 millimeter en kost 75 euro.

Opzich is het gewicht niet het grootste probleem: de trafo van 150 VA weegt ook zo'n 1,5 kilo. Het stelt echter, samen met de variac, wel iets andere eisen aan een behuizing.

LET OP: Variacs zijn over het algemeen zogenaamde autotransformators, transformators die geen galvanische scheiding bieden. Aan de kant waar je de last aansluit is het dus net zo gevaarlijk als het gewone stopcontact.

Gebruik een variac dus nooit als enige regelonderdeel van een WSA!

Schema en materiaallijst

Het schema ziet er iets anders uit dan gewoonlijk. L1 en L2 zijn de neonlampjes. De schakelaar en chassisdeel in het rood zijn niet persé nodig voor het solderen: als je wel eens andere apparatuur aan een variac wil hangen, is de extra aansluiting en schakelaar erg handig.

Materiaallijst

Omdat ik een behuizing ook nog wel rond had slingeren, raapte ik alles eens bij elkaar. Voor het zelfbouw-WSA heb ik onderstaande onderdelen gebruikt:

- IEC 60320-1 C13 connector met ingebouwde zekeringhouder. Als je nu denkt: wat? Er staat hieronder een foto.

- Netsnoer voor computers (maar dan met vrouwtje aan de ene kant en gewone stekker aan de andere kant)

- IEC 60320 C14 female inbouwconnector, voor het aansluiten van het voetpedaal

- IEC 60320 C13 male connector voor snoermontage, voor aansluiting aan de kabel naar het voetpedaal

- 1,5 tot 2 meter drie-aderig netsnoer voor het voetpedaal

- Schaffner netfilter: de IEC net-entree is ook verkrijgbaar met aangebouwd netfilter én ingebouwde zekeringhouder. In mijn geval is het netfilter later ingebouwd.

- Netschakelaar met of zonder neon-lampje. Ik gebruik een dubbelpolige groene drukschakelaar die een neonlampje aan boord heeft

- Neonlamp ter indicatie dat de stroom naar de transformator ingeschakeld is

- Neonlamp ter indicatie van juiste aansluiting op het stopcontact

- Een dikke transformator. Ik gebruik een ringkern van 150 VA, 2 x 9V. De windingen worden parallel geschakeld

- Een variac. Ik gebruik type OIEA-1 van Tufvassons. Dit is een 230 Volt 1 Ampère variac

- Dikke, soepele bekabeling voor naar de elektrodes (minstens 1,5 mm2, maak elke kabel niet langer dan een meter) Ik heb een speciale kabel van de modelbouwzaak gebruikt, geschikt voor 20 Ampère.

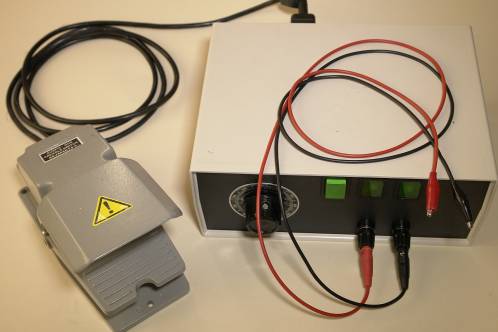

- Stevige banaanbussen voor de verbinding met de elektrode-kabels: ik heb twee stuks gebruikt die (volgens wat rooskleurige opgave) 60 Ampère kunnen verdragen

- Twee stevige kabelschoenen met oog om vast te kunnen maken aan de banaanstekkerbussen.

- Behuizing. Ik heb een Pac-Tec BM-4 Kit gebruikt. Achteraf gezien is deze behuizing niet echt geschikt voor de betrekkelijk zware variac en transformator. Iets stevigers is aan te bevelen.

- Een (stevig) voetpedaal dat geschikt is om netspanning te schakelen

- PAC-TEC BM-4 KIT Behuizing

- Eventueel een oude soldeerbout om een houder voor de elektrode te maken. Heb je geen oude bout, dan kun je vaak voor weinig in de bakken met aanbiedingen in bouwmarkten een simpel boutje kopen. Zelf heb ik tot nu toe gebruik gemaakt van 2 krokodilklemmen en dat werkt prima

Globale beschrijving

Laat ik beginnen met de kosten: met bovenstaande onderdelen komen die alsnog rond de 150 tot 200 euro. Dat ligt gedeeltelijk aan de behuizing, die met 50 euro behoorlijk aan de prijs is. De variac is uiteraard het duurste en ook het voetpedaal (20 euro bij de 'dump') telt mee. Desondanks ben je daarmee goedkoper uit dan met een apparaat uit de VS over laten komen.

Laat ik beginnen met de kosten: met bovenstaande onderdelen komen die alsnog rond de 150 tot 200 euro. Dat ligt gedeeltelijk aan de behuizing, die met 50 euro behoorlijk aan de prijs is. De variac is uiteraard het duurste en ook het voetpedaal (20 euro bij de 'dump') telt mee. Desondanks ben je daarmee goedkoper uit dan met een apparaat uit de VS over laten komen.

Zeker het voetpedaal hoeft niet zo stevig als het mijne, ik heb stomweg een beetje een zwak voor het wat zwaardere installatiespul.

Als je, ondanks de uitleg over de connectors nog zoiets hebt van 'wat?', hiernaast staat een foto van de connector die ik bedoel, in dit geval een vrouwtjes-chassis-deel.

Van een plaatje PVC (4 mm dikte) dat op m'n werk in de afvalbak lag maakte ik de montageplaat voor in de behuizing. Daarin maakte ik een uitsparing voor de variac, die maar net in dit kastje past.

De montage-steuntjes in de behuizing voorzag ik voorzichtig van M3-schroefdraad door middel van een machine-tap. Om volledig gebruik te maken van de montagesteuntjes is een afgezaagde tap eigenlijk wel handig. Het puntje aan mijn machinetap zorgt ervoor dat je de laatste 3 millimeter van het gat niet van schroefdraad kunt voorzien.

De montage-steuntjes in de behuizing voorzag ik voorzichtig van M3-schroefdraad door middel van een machine-tap. Om volledig gebruik te maken van de montagesteuntjes is een afgezaagde tap eigenlijk wel handig. Het puntje aan mijn machinetap zorgt ervoor dat je de laatste 3 millimeter van het gat niet van schroefdraad kunt voorzien.

In de M3 schroefgaten schroefde ik kleine bolcilinderkop-schroefjes, waarna ik de montageplaat er bovenop legde. Met een hamer sloeg ik vervolgens recht boven de schroefjes op de montageplaat.

Op die manier maak je een afdruk van de kruissleuf van de schroefjes zodat je later met de 'afdruk' op de juiste plek de gaten kunt boren (een reden waarom deze methode alleen met bolcilinderkop-schroefjes met kruissleuf werkt)

Leg de bodem van de behuizing vóór het slaan wel op een vlakke, harde ondergrond. Anders loop je risico dat je het plastic breekt of lelijke witte buigplekken veroorzaakt op de plekken waar de krachten het grootst worden. Sla ook niet te hard, anders verniel je het schroefdraad. Na 'afdrukken' kun je dan de gaten boren, ik deed dat met een 4,5 millimeter boor. Na het boren eerst controleren of de montageplaat ook daadwerkelijk past.

Leg de bodem van de behuizing vóór het slaan wel op een vlakke, harde ondergrond. Anders loop je risico dat je het plastic breekt of lelijke witte buigplekken veroorzaakt op de plekken waar de krachten het grootst worden. Sla ook niet te hard, anders verniel je het schroefdraad. Na 'afdrukken' kun je dan de gaten boren, ik deed dat met een 4,5 millimeter boor. Na het boren eerst controleren of de montageplaat ook daadwerkelijk past.

De onderdelen in de fronten zijn met nauwkeurig uitmeten en aftekenen uiteindelijk op de hoeken geboord en daarna uitgezaagd met een figuurzaagje. De gaten zijn daarna bijgewerkt met een vijl. Vooral de grote gaten voor de IEC-connectors maak ik vanwege de complexe vorm liever iets te klein, zodat ze later op maat gemaakt kunnen worden.

De netschakelaar en neonlampjes druk je na het volledig uitsparen van de gaten zo in het frontpaneel.

De netschakelaar en neonlampjes druk je na het volledig uitsparen van de gaten zo in het frontpaneel.

In mijn exemplaar zit aan de achterkant naast de aansluiting voor het voetpedaal nóg een aansluiting en een schakelaar, om andere apparatuur dan de inwendige transformator aan te sluiten.

Met de dubbelpolige schakelaar (2 standen) is te kiezen tussen de transformator of de connector die naar de buitenwereld voert. Dat is uiteraard overbodig als je alleen de transformator wil kunnen gebruiken.

Het bedraden heb ik met de losse aders uit een netsnoer (0,75 mm2) gedaan. Ik heb vork-kabelschoenen gebruikt voor de IEC-connectors, omdat deze vrijwel allemaal schroefconnectors hebben. De net-entree, het netfilter, de schakelaar en neonlampjes hebben vlakstekers (schuifkabelschoenen).

Kabelschoenen werken alleen goed als je een goede tang hebt om ze mee aan de draad te knijpen, anders kun je het beter laten en de draad zonder vertinnen onder de schroefklem steken.

Omdat de primaire draden van de transformator te kort waren om direct aan de variac te verbinden en ik deze sowieso niet vast wou verbinden, heb ik een kroonsteen geplaatst in de behuizing. Van daaruit zijn de draden met het netfilter verbonden, lopen er draden naar de variac en zijn de al eerder genoemde primaire draden van de transformator te vinden. Tie-wraps houden al deze bedrading netjes bij elkaar.

Omdat de primaire draden van de transformator te kort waren om direct aan de variac te verbinden en ik deze sowieso niet vast wou verbinden, heb ik een kroonsteen geplaatst in de behuizing. Van daaruit zijn de draden met het netfilter verbonden, lopen er draden naar de variac en zijn de al eerder genoemde primaire draden van de transformator te vinden. Tie-wraps houden al deze bedrading netjes bij elkaar.

De secundaire draden van de transformator zijn de enige draden die ik moest solderen aan een kabelschoen. Deze draden zijn namelijk massief, waardoor er geen kabelschoen aan te knijpen is.

Door ze voor te vertinnen kon ik ze daarna aan twee M6-oog kabelschoenen voor 6mm2 draad solderen. Uiteraard staan de wikkelingen parallel, waardoor er in elke kabelschoen 2 kabels gesoldeerd worden. Voor het solderen moest overigens wel de plastic huls verwijderd worden, anders kom je er niet bij met de soldeerbout. Daarnaast is die niet bestand tegen de hoge temperatuur.

Overigens heb ik de kabelschoenen voor het solderen zo goed mogelijk dicht geknepen met een combinatietang, om zo toch nog wat mechanische sterkte te verkrijgen.

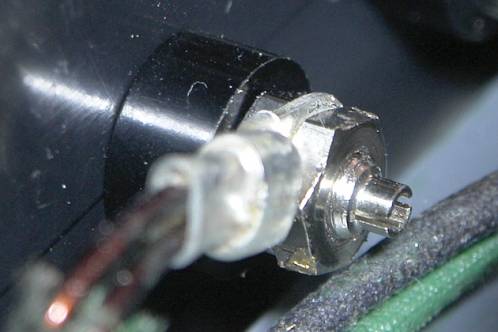

Na het solderen en voldoende afkoelen werden deze kabels-met-oogjes aan de banaanstekkerbussen gemonteerd. Deze heb ik, na aandraaien van de moer met de hand, stevig met een dopsleutel nagetrokken.

Na het solderen en voldoende afkoelen werden deze kabels-met-oogjes aan de banaanstekkerbussen gemonteerd. Deze heb ik, na aandraaien van de moer met de hand, stevig met een dopsleutel nagetrokken.

Onthoud dat je een apparaat bouwt dat voor het soldeer-effect gebruik maakt van de 'slechte' weerstand tussen 2 metalen onderdelen. Deze moeren moeten dan ook goed vast zitten. Het is dat het schroefdraad op de bussen afwijkend is (geen metrisch schroefdraad), anders had ik er een M6 borgmoer opgedraaid.

De kabels naar de 'elektrodes' zijn bij mij vrij simpel. Elke kabel is een meter lang en heeft aan het ene eind een Hirschmann banaanstekker en aan het andere eind een krokodilklem.

De kabel ertussen is zeer flexibel en geschikt voor hoge stromen en heb ik uit de modelbouwzaak.

Let op: ook voor al deze onderdelen geldt dat als deze slecht van kwaliteit, slecht geschroefd of gesoldeerd zijn óf slecht klemmen, het WSA zijn kunsten elders zal vertonen dan waar jij het wil...

Let op: ook voor al deze onderdelen geldt dat als deze slecht van kwaliteit, slecht geschroefd of gesoldeerd zijn óf slecht klemmen, het WSA zijn kunsten elders zal vertonen dan waar jij het wil...

Stevigheid, solide samenbouw en goede verbindingen zijn absoluut noodzakelijk.

Nawoord

Hoewel er met deze onderdelen een prima WSA te bouwen is, is de ringkerntrafo uiteraard niet gebouwd om langdurig kortgesloten te worden. Bij veelvuldig gebruik op hoog vermogen of langdurig inschakelen op laag vermogen moet je dan ook niet gek opkijken als de transformator oververhit raakt.

Een tweede kanttekening die bij de transformator te zetten is is het vermogen. Inmiddels heb ik gemerkt dat het regelbereik met variac en 150VA trafo hooguit zo'n 20 tot 35% bedraagt. Dat is dus iets minder dan een kwart tot een derde van het regelbereik van de variac. Dat maakt nauwkeurig regelen wat moeilijk.

Daarom is een transformator van 80 tot 120VA een betere keus. Het beschikbare vermogen is dan kleiner, waardoor het regelbereik nauwkeuriger wordt. Neem de trafo niet te klein, omdat deze dan op steeds hogere vermogens kortgesloten zal worden om dezelfde warmte-ontwikkeling te verkrijgen.

Iets wat me in de praktijk op viel: de kabels naar de krokodilklemmen worden ondanks de korte inschakelduur en het lage vermogen toch behoorlijk warm. Zo warm dat twee keer zo lang solderen waarschijnlijk niet goed afloopt. Ik had verwacht dat het vanwege de korte inschakelduur wel goed zou gaan, maar er valt dus flink wat spanning over de kabels. Daarom is het beter om iets dikkers dan de genoemde 1,5 mm2 te gebruiken. Ik ga nog een poging wagen met 4mm2.