Modelbouw - Zelfbouw bankschroefje: als klein niet klein genoeg is

Toen ik eind 2015 mijn Proxxon KT70 kruistafel aanschafte, kocht ik ook een mini machineklem.

Dat was niet wat ik ervan verwachtte. De bekken ervan sloten slecht parallel en de sleuf om buis in te klemmen was veel grover dan ik had verwacht, waardoor alles dunner dan 3,5 millimeter niet eens vastgeklemd kon worden. Zou ik zelf misschien iets kunnen maken?

Het plan...

Ik kladde wat op papier en zag het wel zitten.

Een eerste poging mislukte, maar dat was maar goed ook: dat exemplaar zou veel te klein geworden zijn.

De basis zou uit een messing rechthoek bestaan, waar weer een 'opbouw' op zou komen met de bekken waar het werkstuk in geklemd zou worden. De verbindingen zou ik schroeven of met pen-verbindingen maken, ik was er nog niet helemaal uit. De bekken zou ik van een of meerdere groeven voorzien met m'n kruistafel en de Proxxon met een cilinder-freesje erin onder een hoek van 45 graden.

Afkijken bij machineklemmen op m'n werk deden me besluiten voor twee geleiders te gaan, zodat de bek niet puur door een stuk schroefdraad in bedwang gehouden zou worden. Gehard stalen pennen, gesloopt uit CD-ROM drives had ik ruim voldoende liggen, dus dat was ook het probleem niet.

Het geheel zou zo'n 70 bij 90 millimeter worden en een maximum inspanbereik van pakweg 45 millimeter bezitten.

Een basis uit 1 geheel is kwa stevigheid natuurlijk het beste, maar daar heb ik de gereedschappen niet voor én het is een stuk duurder.

Materiaal aanschaffen

Het messing staf bemachtigen was al best een uitdaging: bij de metaalwinkel 'om de hoek' van m'n werk (Kabel Zaandam) kon ik het niet meer krijgen, er was gewoon te weinig vraag naar.

Bij de Metaalwinkel in Amsterdam Zuid lukte het wel en nam ik twee maten messing staf mee: dit vanwege de bewerkbaarheid.

Het is taai en stevig, maar tegelijkertijd redelijk makkelijk te bewerken met beperkt gereedschap.

Een meter 10 mm vierkant-staf en eveneens een meter 6 x 12 mm staf gingen met me mee.

De gehard stalen pinnen hielden in een CD-ROM drive de laserkop in bedwang. Let op: de laatste zoveel jaar dat CD-ROM drives nog gemeengoed waren in computers werden de geleiders van gepolijst aluminium gefabriceerd, hoogstwaarschijnlijk in de categorie: leeft lang genoeg. Het spreekt voor zich dat staal hier de voorkeur geniet.

Voor de bevestiging van allerhande zaken maakte ik gebruik van het aanbod op microschroeven.nl : wat ik zelf 'machineschroeven' noem (cilinderkop-bouten met binnenzeskant) kon ik alleen daar tegen schappelijke prijzen bij normale aantallen vinden. Ook het blank-staal stuk M4 draad haalde ik daarvandaan. Echt trapeziumschroefdraad is veel beter, maar heb ik niet kunnen vinden in deze maat.

Voor het boren schafte ik bij HBM een 1-6 millimeter borenset aan, maar dan met de bijzonderheid dat de boren in maat per 0,1 millimeter oplopen, in plaats van de gebruikelijke 0,5 millimeter. Ik twijfelde over de prijs, maar het blijkt prima spul.

Het begin...

Laat ik eerlijk zijn: ik heb hierbij gebruik gemaakt van gereedschap wat ik op m'n toenmalige werk beschikbaar had, waarbij vooral de metaal-afkortzaag goede diensten bewees.

Laat ik eerlijk zijn: ik heb hierbij gebruik gemaakt van gereedschap wat ik op m'n toenmalige werk beschikbaar had, waarbij vooral de metaal-afkortzaag goede diensten bewees.

Toen het zaagblad op een dag vervangen werd, heb ik onmiddelijk gebruik gemaakt van een goed scherpe zaag en alles op maat gezaagd.

Daarnaast kon ik gebruik maken van een goede kolomboormachine met een stuk of 12 verschillende snelheden.

Voordat ik ook maar iets ging proberen besloot ik met het belangrijkste te beginnen: het frezen van twee groeven in het rechthoekige staf. Als dat mij niet zou lukken, zou dit hele werkstuk op niets uitdraaien.

Voordat ik ook maar iets ging proberen besloot ik met het belangrijkste te beginnen: het frezen van twee groeven in het rechthoekige staf. Als dat mij niet zou lukken, zou dit hele werkstuk op niets uitdraaien.

Zodirect meer waarom ik twee sleuven in het materiaal aanbracht.

Vanwege het stof wat dit zou veroorzaken en het lawaai besloot ik m'n Proxxon, kruistafel en uiteraard het boormachine-geval mee te nemen naar m'n werk. Daar kon ik alles ook laten staan, wel zo prettig als alles hetzelfde geboord en gefreesd moet worden.

Gelukkig ging dit prima. Eerst maakte ik van een klein stripje 4 mm PVC een aanslag voor op de kruistafel. Met een blokhaak werd dit haaks vastgeschroefd op de kruistafel zodat ik niet bij elk nieuw stuk met een blokhaak in de weer moest. Dit scheelde aanzienlijk in de benodigde tijd en was natuurlijk ook voor de nauwkeurigheid niet onbelangrijk.

Ander belangrijk punt is de inspan-richting. De kruistafel heeft van links naar rechts (of zo u wilt van rechts naar links) het grootste bereik. Het lijkt dan ook logisch om de sleuven in die richting te frezen, alleen kan de kop niet in die richting draaien.

Daar komt de goedkope bouw van de KT70 kruistafel bij.

Het instelwiel aan de rechterkant draait vrij zwaar en het met de hand verdraaien doet niet alleen het bed van positie verschuiven, maar ook wat op en en neer bewegen. Als nauwkeurigheid echt van het grootste belang is, is dat natuurlijk niet wat je wil. Daarom dus in de andere richting, waarbij het werkstuk wel verplaatst moet worden.

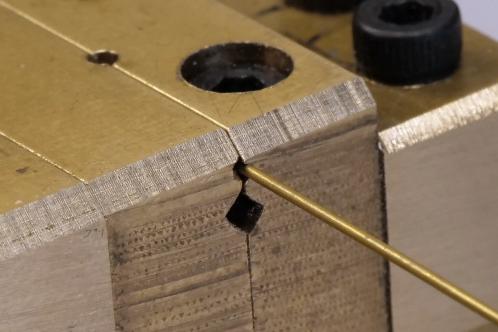

En het frezen in detail. De hoek van 45 graden is duidelijk te zien. Bij frezen dien je over het algemeen 'teruglopend' te werken: je beweegt het werkstuk onder de frees door tégen de draairichting van de frees in.

En het frezen in detail. De hoek van 45 graden is duidelijk te zien. Bij frezen dien je over het algemeen 'teruglopend' te werken: je beweegt het werkstuk onder de frees door tégen de draairichting van de frees in.

In de bekken freesde ik twee sleuven. In de bovenste kon ik hele dunne onderdelen (vooral buis) klemmen, in de onderste sleuf grotere diameters buis en dun plaatwerk.

In de bekken freesde ik twee sleuven. In de bovenste kon ik hele dunne onderdelen (vooral buis) klemmen, in de onderste sleuf grotere diameters buis en dun plaatwerk.

Hierbij merk je echt dat de Proxxon boor-inrichting Proxxon MB 140/s gewoon niet opgewassen is tegen de krachten die vrij komen bij het frezen. Aan het begin zijn de groeven wat dieper dan in het midden van het materiaal, daar de boorstandaard als het freesje het materiaal raakt, gewoon vervormd.

Het freesje wil wat omhoog en dat gebeurt dan ook.

De echte freestafel van Proxxon doet dit waarschijnlijk veel beter.

Met de afkortzaag werd de rest op maat gemaakt, waarbij ik alle onderdelen met dezelfde lengte natuurlijk achter elkaar zaagde én de machineklem grondig reinigde, om alles zo nauwkeurig mogelijk te zagen.

Met de afkortzaag werd de rest op maat gemaakt, waarbij ik alle onderdelen met dezelfde lengte natuurlijk achter elkaar zaagde én de machineklem grondig reinigde, om alles zo nauwkeurig mogelijk te zagen.

Elke afwijking zou funest zijn voor het eindresultaat.

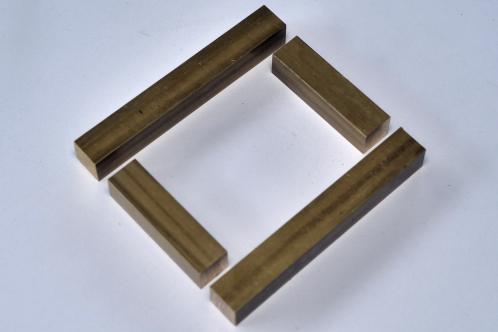

Dit is de basis, bestaande uit 4 stukken vierkantstaf.

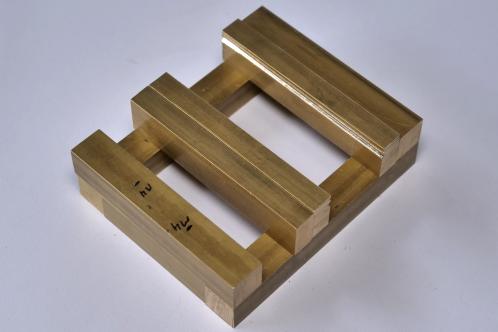

Twee extra stukken messing vierkant staf werden op de kopse kanten bedacht als doorvoer voor het schroefdraad en houders voor de geleiders.

Twee extra stukken messing vierkant staf werden op de kopse kanten bedacht als doorvoer voor het schroefdraad en houders voor de geleiders.

Met de gefreesde bekken erop begon het al ergens op te lijken. De bekken heb ik bewust uit een los stuk messing gefreesd in plaats van het als onderdeel van de bankschroef te beschouwen.

Met de gefreesde bekken erop begon het al ergens op te lijken. De bekken heb ik bewust uit een los stuk messing gefreesd in plaats van het als onderdeel van de bankschroef te beschouwen.

Hoewel het frezen in de opbouw van het werkstuk een veel steviger resultaat oplevert, hou ik er rekening mee dat het messing niet opgewassen is tegen het vele gebruik en de bekken snel slijten.

Dan is het stukken makkelijker om de bekken gewoon los te kunnen nemen en daar nieuwe exemplaren voor te maken, zonder dat ik de hele bankschroef uit elkaar moet halen.

Met de geleiders even los bovenop het geheel begint het al duidelijk ergens op te lijken. Het schroefdraad om de bekken heen en weer te bewegen was hier nog niet in m'n bezit omdat ik er ook nog geen beslissing over had genomen.

Met de geleiders even los bovenop het geheel begint het al duidelijk ergens op te lijken. Het schroefdraad om de bekken heen en weer te bewegen was hier nog niet in m'n bezit omdat ik er ook nog geen beslissing over had genomen.

Met de kruistafel boorde ik alle onderdelen met een klein boortje voor. Daarbij ging ik systematisch pér onderdeel te werk. Geen enkel onderdeel werd in 1 keer van al z'n gaten voorzien, om afwijkingen te voorkomen. In plaats daarvan stelde ik de kruistafel juist in en spande elk onderdeel steeds met de linkerkant naar me toe in de kleine machineklem, waarbij ik een stukje messing staf als aanslag gebruikte. Daarna boorde ik door.

Na het boren werd het stukje messing gewisseld door het volgende, zodat het gat op exact dezelfde plek geboord zou worden.

Alles in 1 keer door en door boren klinkt heel logisch, maar die capaciteit biedt de kleine machineklem niet.

Nadat alle stukken hetzelfde gat hadden, spande ik het EERST geboorde werkstuk weer in en stelde de kruistafel op de volgende boring in. Op deze manier zou elk stuk in principe dezelfde afwijking moeten krijgen.

Daarna was het tijd voor grotere gaten: in de belangrijkste delen boorde ik de grootste gaten als eerst. Omdat ik daarna alleen maar kleinere gaten moest boren kon ik op die manier minder makkelijk de fout maken een te groot gat in het verkeerde deel te boren.

Daarna was het tijd voor grotere gaten: in de belangrijkste delen boorde ik de grootste gaten als eerst. Omdat ik daarna alleen maar kleinere gaten moest boren kon ik op die manier minder makkelijk de fout maken een te groot gat in het verkeerde deel te boren.

Het vergde even herstellen van de machineklem voor de kolomboormachine op m'n werk, maar toen die weer betrouwbaar klemde én op de boortafel gemonteerd kon worden, kon ik aan de gang.

De boren van HBM blijken buitengewoon scherp en prima kwaliteit. Samen met wat spiritus ter koeling kwamen ze echt probleemloos door het messing, met soms prachtige krullen als resultaat.

En ja, zo nauwkeurig was dat dus. Alle vijf delen hebben hetzelfde gatenpatroon en alle gaten tonen een naadloos doorzicht.

En ja, zo nauwkeurig was dat dus. Alle vijf delen hebben hetzelfde gatenpatroon en alle gaten tonen een naadloos doorzicht.

Daarbij moet ik benadrukken dat drie van de kleine gaten op de foto nog volzitten met spanen, op hun plek gehouden door spiritus. Daardoor biedt alleen het eerste kleine gat links van het grote gat doorzicht.

Na het boren van de rest van de gaten en wegwerken van de bramen met een verzinkboor, kon ik het eerste schroefdraad gaan tappen. Dit om de vaste bek met de bankschroef te verbinden. Twee M3-schroefjes nemen dit voor hun rekening, dus werd er ook M3 schroefdraad getapt.

Na het boren van de rest van de gaten en wegwerken van de bramen met een verzinkboor, kon ik het eerste schroefdraad gaan tappen. Dit om de vaste bek met de bankschroef te verbinden. Twee M3-schroefjes nemen dit voor hun rekening, dus werd er ook M3 schroefdraad getapt.

En dat deed ik... met een kolomboor! Dat klinkt raar, maar nee, ik heb daar echt niet de motor voor gebruikt. Werkstuk en tap wou ik heel houden. Maar dit moest absoluut recht zitten en een tap-inrichting (die altijd recht tapt) had ik niet, dus moest ik creatief worden.

Dus werd de kolomboormachine spanningsloos gemaakt en de snarenkap geopend. De snaar haalde ik van de poelies af, zodat de boorkolom vrij kon draaien.

Daarna spande ik een M3 machinetap in. Door de boorkop met de hand heen en weer te draaien kon ik prachtig recht tappen. Het was uiteraard minder makkelijk dan met een tapkruk of schroefmachine, maar ik wist in ieder geval dat het schroefdraad zo kaarsrecht mogeljk zou worden.

Inpersen van de geleiders

De gehard stalen pinnen waren nu aan de beurt om ingeperst te worden in een van de messing delen. De gaten ervoor had ik op 3,9 millimeter geboord, maar dat bleek achteraf veel te optimistisch. Ik heb enorm lopen persen met een enorme bankschroef op m'n werk, maar ze gingen er echt níet in.

De gehard stalen pinnen waren nu aan de beurt om ingeperst te worden in een van de messing delen. De gaten ervoor had ik op 3,9 millimeter geboord, maar dat bleek achteraf veel te optimistisch. Ik heb enorm lopen persen met een enorme bankschroef op m'n werk, maar ze gingen er echt níet in.

Pas nadat ik driekwart van het gat had opgeboord naar 4 millimeter en de rest ongemoeid liet, kreeg ik de geleiders er in ieder geval een stukje in, maar nog steeds niet helemaal.

Nogmaals opboren en het allerlaatste stukje op 3,9 millimeter houden werkte beter, al moest ik nog altijd met een flinke bankwerkershamer aan de gang. Daarbij verboog helaas 1 geleider iets, wat de nauwkeurigheid natuurlijk niet ten goede komt.

Tussen stalen geleider en hamer zat overigens een stevig stuk trespa om het staal niet te beschadigen. Anders zou ik het nooit meer in het andere stuk messing kunnen krijgen door slagbramen.

Met voorzichtig terugbuigen en slaan van de verbogen geleider was ik trouwens in staat de beweegbare bek soepel heen en weer te schuiven. De M3 cilinderkopschroefjes met binnenzeskant zijn hier nog te lang en werden hierna afgeknipt.

Met voorzichtig terugbuigen en slaan van de verbogen geleider was ik trouwens in staat de beweegbare bek soepel heen en weer te schuiven. De M3 cilinderkopschroefjes met binnenzeskant zijn hier nog te lang en werden hierna afgeknipt.

De gaten voor die schroefjes maakte ik trouwens met een speciale boor, een zogenaamde kopverzinkboor die ik er ook speciaal voor aanschafte. Dit omdat de kop van de schroefjes namelijk verzonken moest worden in de bek.

De gaten voor die schroefjes maakte ik trouwens met een speciale boor, een zogenaamde kopverzinkboor die ik er ook speciaal voor aanschafte. Dit omdat de kop van de schroefjes namelijk verzonken moest worden in de bek.

Niet goedkoop, maar wel zo'n stukje gereedschap dat ik, nu ik het eenmaal heb, waarschijnlijk wel vaker ga gebruiken.

Helaas werd het gat voor de kop niet zo nauwsluitend geboord als ik had gehoopt. Daardoor is het bij deze twee gaten gebleven.

En toen een hele tijd niets...

Van veel van de stappen die volgden heb ik geen foto's gemaakt.

Aan de onderkant van de beweegbare bek werd aan beide kanten een klein laagje weggefreesd omdat het geheel eenmaal in elkaar te stroef bewoog om straks mee te kunnen werken.

Aan de onderkant van de beweegbare bek werd aan beide kanten een klein laagje weggefreesd omdat het geheel eenmaal in elkaar te stroef bewoog om straks mee te kunnen werken.

Ook nam ik een besluit over het schroefdraad. Ik was eerst van plan geweest dit in de messing bek aan te brengen, maar omdat het schroefdraad waarschijnlijk als eerste slijt zou ik mogelijk een bek waar verder niets mis mee was moeten vervangen door defect schroefdraad.

Daarom maakte ik een uitsparing in het achterste messing deel waar een speciale vierkante moer in opgesloten kon worden. Enkele exemplaren werden (met toestemming) van m'n werkgever meegenomen, waar ze al jaren in een stoffig hoekje lagen maar niemand nog wist waar ze voor waren.

Die uitsparing werd grotendeels geboord, omdat mijn beperkte freesgereedschappen dat tot een beste klus maakten. Door eerst met een klein boortje zoveel mogelijk weg te boren en daarna met een grotere boor het grootste deel weg te boren en daarna met een freesje de definitieve vorm aan te brengen, ging het een stuk sneller.

De gaten in het messing werden opgeboord naar 4 of 4,1 millimeter, ik weet het niet meer.

Na het boren van de belangrijkste gaten voor schroefverbindingen later, moest ik alleen nog wat dwarsgaten boren. Helaas noopte een boorfout aan beide kanten me tot het toepassen van een M2 schroef in plaats van M3. Voor M3 was te weinig vlees over.

Na het boren van de belangrijkste gaten voor schroefverbindingen later, moest ik alleen nog wat dwarsgaten boren. Helaas noopte een boorfout aan beide kanten me tot het toepassen van een M2 schroef in plaats van M3. Voor M3 was te weinig vlees over.

Het was wel een moment waarbij ik me afvroeg wat er eerder was: de kolomboormachine of de bankschroef/machineklem, want mijn bankschroefje werd weer in de kleine machineklem geplaatst om te kunnen boren.

Nadat ik ook een handvat had gemaakt en het schroefdraad op maat gezaagd had, restte alleen nog wat afwerking. Met een frees freesde ik de randen van de onderdelen waar ik bij kwam, schuin af zodat de hoeken minder scherp waren én omdat het er net even fraaier uit ziet. De rest deed ik met een vijl omdat het teveel gedoe was met de frees.

Na het boren van 3 dwarsgaten in de bekken zodat een boortje ook door een ingespannen stuk buis kan boren, zette ik het geheel weer in elkaar.

Het handvat werd een stukje messing rechthoekstaf met een lang M3-schroefje waar een stukje messingbuis als draaipunt omheen zit en een borgmoer om alles op te sluiten.

Eigenlijk is het handvat te klein: het M3-schroefje zou eigenlijk langer moeten zijn om een beetje comfortabel te kunnen draaien.

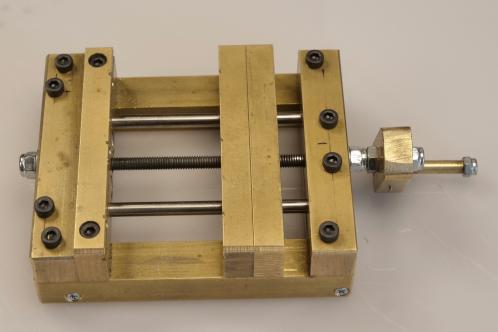

Eindresultaat

Maar toen... was hij af!

Maar toen... was hij af!

De schroefjes en het schroefdraad om de bek te verplaatsen zijn van blank-staal. Deze zijn beter bestand tegen trekkrachten dan gegalvaniseerde of RVS schroefjes.

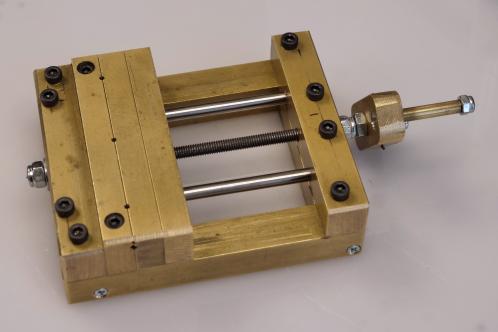

En meer van bovenaf gezien.

En meer van bovenaf gezien.

In het handvat is een dwarsgat geboord dat ook door het stalen schroefdraad geboord is. Een stukje verenstaal is er doorheen gestoken en aan beide kanten van het messing handvat omgebogen om niet alleen afhankelijk te zijn van de klemkracht van de moer en borgmoer.

Aan de 'vaste' zijde van de bankschroef is het schroefdraad geborgd met een borgmoer. Het kan vrij ronddraaien in het messing waardoor het ronddraaien van het schroefdraad de losse bek meeneemt.

En in bijna geheel gesloten toestand. Ik sta er van te kijken hoe goed de bekken parallel sluiten. Het net even te ver afgefreesd zijn van de onderkant van de beweegbare bek heeft helaas wel iets speling opgeleverd zodra er een werkstuk ingeklemd wordt.

En in bijna geheel gesloten toestand. Ik sta er van te kijken hoe goed de bekken parallel sluiten. Het net even te ver afgefreesd zijn van de onderkant van de beweegbare bek heeft helaas wel iets speling opgeleverd zodra er een werkstuk ingeklemd wordt.

Maar, ondanks mijn erg beperkte gereedschappen en de onnauwkeurigheid van m'n Proxxon-boorstandaard, mag ik echt niet klagen.

En met een stukje 0,6 millimeter buis ingespannen. Helaas heeft de speling ervoor gezorgd dat 0,6 millimeter niet geheel betrouwbaar ingespannen kan worden. Dat lukt pas bij 0,7 millimeter.

En met een stukje 0,6 millimeter buis ingespannen. Helaas heeft de speling ervoor gezorgd dat 0,6 millimeter niet geheel betrouwbaar ingespannen kan worden. Dat lukt pas bij 0,7 millimeter.

Ik verwacht niet dat ik snel in 0,6 millimeter buis zal boren overigens, het was meer het doel wat ik mezelf had gesteld in het begin.

Het is m'n bedoeling om het bankschroefje gemakkelijk te kunnen monteren aan m'n kruistafel, maar de gaten die ik daarvoor moet boren kunnen de stevigheid in gevaar brengen. Ik wil dus eerst in de praktijk ervaren hoe het bankschroefje werkt.

Hoe dat gaat bevallen is afwachten, maar een belangrijke stap voor verdere modelbouw-activiteiten is in ieder geval gezet.