Techniek - Knikarm bureaulamp met TL-buis omgebouwd naar LED

Opgelet! Gevaarlijke spanning!

In deze ombouw worden zaken besproken die op netspanning werken én een galvanisch gescheiden voeding gebruikt. Die voeding levert aan de uitgang echter wel 48 Volt gelijkspanning en dat beschouw ik als een gevaarlijke spanning. De LED-driver levert in deze ombouw maximaal 45 Volt op z'n uitgang en die spanning is in mijn geval aanraakbaar.

Een knikarm-bureaulamp...

Waarschijnlijk kent iedereen deze lampen wel. Een arm met 3 scharnieren en de nodige veren, die met een klem aan een tafelblad bevestigd kan worden en daardoor in (bijna) elke gewenste stand te plaatsen is. Een ringvormige TL-buis zorgt voor broodnodig licht en met de ingebouwde loep kunnen kleine zaken bekeken worden.

Waarschijnlijk kent iedereen deze lampen wel. Een arm met 3 scharnieren en de nodige veren, die met een klem aan een tafelblad bevestigd kan worden en daardoor in (bijna) elke gewenste stand te plaatsen is. Een ringvormige TL-buis zorgt voor broodnodig licht en met de ingebouwde loep kunnen kleine zaken bekeken worden.

Technische mankementen, het geknipper en twee LED TL-buizen die ik van het vuil redde, brachten me op het idee deze lampen om te bouwen. Let wel, dit is geen simpele ombouw!

Koninginnemarkt-aankopen

Bij mijn hobbywerkplek en het bureau waar ik dit artikel aan schrijf heb ik een dergelijke lamp in gebruik. De TL-buis werd ooit beschermd door een kap, maar omdat die ontbreekt of kapot gegaan is zijn deze lampen waarschijnlijk van de hand gedaan en kon ik ze ooit voor een schijntje op de Koninginnemarkt kopen. Het ontbreken van de kap heeft mij nooit gestoord.

Een van de lampen begon wel een probleem te vertonen. Steeds vaker gebeurde er bij het inschakelen helemaal niets. De zichtbare starter gloeide ook niet op. Gaf ik een klap tegen de lamp dan gloeide de starter op en startte de buis uiteindelijk, die daarna ook betrouwbaar bleef branden.

Ombouwen?

Vooral het geknipper bij het starten (wat zeker in koude omstandigheden 10 seconden kon duren) begon me te irriteren. Uit een spaarlamp met bijna gelijk vermogen had ik al het ontsteekprintje bewaard om te kijken of ik daarmee het magnetische ballast kon vervangen.

In de kop inbouwen werd moeilijk vanwege de beperkte ruimte en bij inbouw op de plek van het voorschakelapparaat moest ik lange draden naar de TL-buis leggen. In een spaarlamp zijn die draden enkele centimeters lang en verlengen vergroot de kans op startproblemen. Ook moest ik dan een kabel met 4 aders, geschikt voor netspanning in de arm aanbrengen, wat ik niet zag zitten.

Iets met LEDs leek me een betere keus. Dat zou dan eindelijk eens een nuttige ombouw worden in plaats van wat zelfbouwexperimenten die ik al eens met LEDs had gedaan, maar niets meer dan dat waren geworden.

LED TL-buizen bij het vuil...

Een tijdje terug had ik 2 V-Tac LED TL-buizen van het vuil gered, zo te zien afgedankt omdat de omhullende glasbuis stuk was.

Dat verbaasde me, want in de glasbuis zat weer een stevige kunststof buis met de LEDs en elektronica en die leek me sterk genoeg om het zonder omhullend glas te stellen.

Ze hadden al een tijdje in de regen gestaan, maar werkten nog en intern zat een soort harde LEDstrip. De lengte was ongeveer een meter, plus een stuk van nog eens 20 centimeter.

Ze hadden al een tijdje in de regen gestaan, maar werkten nog en intern zat een soort harde LEDstrip. De lengte was ongeveer een meter, plus een stuk van nog eens 20 centimeter.

Dat is met de standaardlengte van TL-buizen (100 en 120 centimeter) geen toeval. Op die manier kan goedkoop voor beide lengtes een LED-vervanger geproduceerd worden.

Mijn exemplaren bleken in totaal maar liefst 120 LEDs te bezitten.

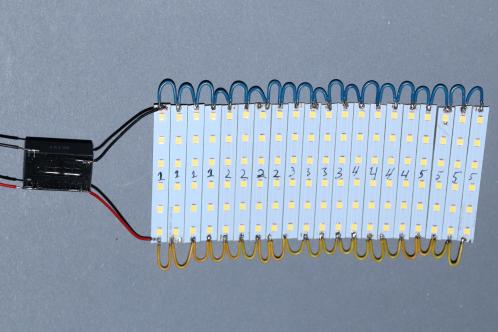

5 groepen van 24 LEDs in serie waren op deze manier parallel geschakeld en werden gevoed door een kleine voeding in een van de aansluitvoeten.

Die voeding is reden om deze buizen te wantrouwen kwa levensduur.

Het printje met alle componenten paste echt precies in de ronde aansluitvoet, had geen ventilatieruimte en de elco's kregen naast de warmte van de trafo, waar ze direct tegenaan gemonteerd waren, ook de warmte van de LEDs te verduren. De buis kreeg alleen convectie-koeling via de buitenkant, praktisch niets dus.

Wat voor LEDs?

Omdat ik met de buizen zelf niets kon, ging ik meten met wat voor LEDs ik te maken had. Dat bleek nog niet zo makkelijk. Met m'n multimeter in diode-stand gebeurde er niets en bleven de LEDs donker.

Omdat ik met de buizen zelf niets kon, ging ik meten met wat voor LEDs ik te maken had. Dat bleek nog niet zo makkelijk. Met m'n multimeter in diode-stand gebeurde er niets en bleven de LEDs donker.

Bij voorzichtig meten in originele toestand bleek er over elke LED-groep van 24 LEDs zo'n 175 Volt te staan, die ook nog eens aan 1 kant rechtstreeks aan het net hing. Een ombouw zou dus afscherming van de LEDs betekenen.

Hoewel ik op de print een markering vond die me rechtstreeks bij Bridgelux uit liet komen, kon ik moeilijk met zekerheid zeggen welk van het type LED er op 'mijn' buizen zaten, want in hetzelfde huisje worden meer varianten gemaakt.

Daarnaast wou ik een mogelijkheid de LEDs te dimmen en dat zou met het standaard voedingsprintje vrijwel onmogelijk zijn. Gerommel met weerstanden die - gezien hun waarde en plaatsing - iets met een stroommeting van doen hadden, brachten de lichtsterkte iets omlaag, maar bij een te lage waarde stopte de voeding met werken.

Deze ombouwoperatie zou dus zeker niet een kwestie van 'even' de TL-buis verwisselen voor een LED-variant worden. Extra uitdaging is het gewicht. Als de kop te zwaar wordt, zakt de arm vanzelf naar beneden.

Ik moest dus alle onderdelen wegen en vergelijken met het huidige totaalgewicht.

Begin van de ombouw: op zoek naar componenten

Dimbare LED-drivers op netspanning bleken allemaal te lang of te breed om in de ruimte van het magnetische ballast te plaatsen. Vond ik er wel een die zou passen, waren de elektrische specificaties weer niet goed. Ik moest op zoek naar een losse voeding en LED-driver.

Een Mean Well IRM60-48ST, een voeding met een uitgangsspanning van 48 Volt en een vermogen van 60 Watt zou met wat mazzel in de ruimte passen als ik het plastic huis verwijderde. De voeding wou ik echt uit kunnen schakelen, dus moest ik de schakelaar van de kop naar de arm verplaatsen.

Een Mean Well IRM60-48ST, een voeding met een uitgangsspanning van 48 Volt en een vermogen van 60 Watt zou met wat mazzel in de ruimte passen als ik het plastic huis verwijderde. De voeding wou ik echt uit kunnen schakelen, dus moest ik de schakelaar van de kop naar de arm verplaatsen.

De Mean Well voeding bleek een stuk compacter opgebouwd dan ik verwachtte. In het plastic huis zat een volledig ingegoten print, tot de rand gevuld met componenten. Die ietsje kleiner maken om in de behuizing te stoppen, ging niet lukken.

Dat betekende dat ik de voeding op z'n kant moest monteren en een nieuwe behuizing moest maken.

Op de foto overigens een iets lichtere variant dan de 60-48ST, namelijk de 45VA versie van deze serie, die dezelfde spanning levert. Deze is alleen in de tweede lamp gebruikt, omdat de stroom nog niet eens de helft is van wat de 45VA variant kan leveren.

Omdat de LEDs nu eenmaal beter op stroom dan op zomaar een spanning werken, bestelde ik ook een LEDdriver uit de LDD serie van Mean Well, die zowel bedraad als voor printmontage verkrijgbaar zijn.

Omdat de LEDs nu eenmaal beter op stroom dan op zomaar een spanning werken, bestelde ik ook een LEDdriver uit de LDD serie van Mean Well, die zowel bedraad als voor printmontage verkrijgbaar zijn.

De componenten uitgelegd

De keuze voor de IRM60-48ST voeding lijkt misschien raar, als je nagaat dat de LED-driver 500 mA levert. Daar komt echter wel verlies bij kijken, die driver is (helaas) niet ideaal.

Bij een efficiëntie van zo'n 90 procent zal er dus wat extra vermogen nodig zijn. Daarnaast wil ik de uitgang kunnen dimmen. Deze LED-drivers dimmen met PWM dus de LEDs worden snel in- en uitgeschakeld.

Ik heb geen idee wat dat met de voedingsspanning aan de ingang zal doen. Als die gepulseerd belast gaat worden (wat ik niet hoop, er staat niets over in het datablad namelijk), mag de voeding die 'klappen' opvangen.

Daarnaast kan overdimensioneren geen kwaad. In dit geval helemaal, omdat de voeding straks amper luchtkoeling krijgt.

Een test met parallelschakelen

Maar, je mag LEDs helemaal niet parallelschakelen!

Maar, je mag LEDs helemaal niet parallelschakelen!

Inderdaad, het is een wat hardnekkige mythe en hij klopt ook gedeeltelijk. LEDs parallel schakelen zonder elke groep van een eigen stroombeperking te voorzien is niet altijd aan te raden. In dit geval wel, omdat de LEDs in oorspronkelijke schakeling ook al gedeeltelijk parallel stonden.

Eerst zaagde ik de 120 centimeter lange LEDstrip in stukken. Elke groep van 24 LEDs, waar een stroom doorheen liep van zo'n 23 mA, werd verder verdeeld in 4 groepen van 6 LEDs. Bij 4 groepen zat ik dus ruwweg op 100 mA en met 20 groepen van 6 LEDs was de totaalstroom dus 500 mA.

Blijkbaar heb ik eerst andere plannen gehad, want ik bestelde een driver die 600 mA als konstante stroom leverde. Om te testen soldeerde ik de 20 stukjes LEDstrip naast elkaar, verbond ze met de driver en de driver weer met de voeding en schakelde de stroom in. Dat ging goed en een flinke bak licht was het resultaat.

De LEDs werden wel knap warm, maar ik dacht dat dat vooral kwam omdat ze zo dicht tegen elkaar aan gemonteerd waren.

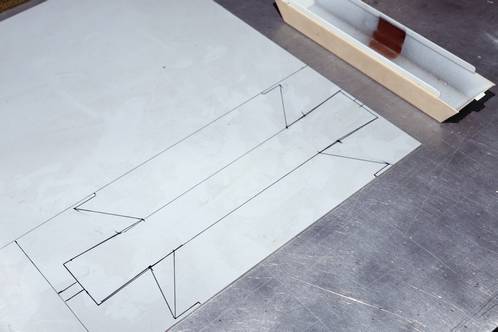

Daarna zaagde ik met een decoupeerzaag van aluminiumplaat van 1 millimeter dik een montageplaat in de vorm van de kap van de lamp.

Daarna zaagde ik met een decoupeerzaag van aluminiumplaat van 1 millimeter dik een montageplaat in de vorm van de kap van de lamp.

Zaag in aluminium rustig en zeker niet op hoge snelheid. Aluminiumspanen gaan snel vast zitten en laten je gereedschap 'vol' lopen, waardoor het helemaal niet meer wil.

Eventueel kun je je materiaal (of de onderkant van de steunplaat van de zaag) beplakken met schilderstape, om het te beschermen tegen krassen.

Met een vijl maakte ik de vorm beter en met een afbramer werden scherpe randjes verwijderd. Met nog wat vijlwerk paste de metaalplaat in de plastic kap van de lamp.

Passen en meten: de LEDs op een montageplaat

De LEDs moesten op deze metaalplaat komen, maar hoe wist ik nog niet precies.

De LEDs moesten op deze metaalplaat komen, maar hoe wist ik nog niet precies.

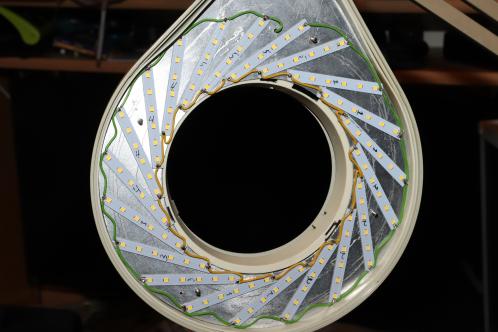

Mijn eerste idee was een spiraalvorm (ook omdat dat er gewoon wel imposant uitziet) maar misschien kon het ook wel anders. Daarom was ik eerst aan het proefpassen met alle LEDstrips voordat ik ze definitief vast zou plakken.

De spiraalvorm bleek de enige logische. In de spiraalvorm kon ik alle printjes aan beide kanten met een draadje langs gaan om ze parallel te schakelen. Op andere manieren werd het bedraden een flinke klus.

Na grondig ontvetten plakte ik de LEDstrips op de montageplaat met gewoon dubbelzijdig plakband uit de hobbyzaak. Warmte-geleidend spul was natuurlijk mooier geweest, maar kon ik niet krijgen.

Na het bedraden, wat nog best een tijd in beslag nam, sloot ik de driver aan en de driver op de voeding. Met het dichtknijpen van m'n ogen schakelde ik de stroom in en hield ik een korte duurtest, om te kijken hoe warm alles zou worden.

Na 10 minuten was de metaalplaat zo warm dat ik 'm net aan vast kon pakken. Het infrarood-pistool bracht een temperatuur van 54 graden aan het licht, die zelfs nog langzaam steeg.

Na 10 minuten was de metaalplaat zo warm dat ik 'm net aan vast kon pakken. Het infrarood-pistool bracht een temperatuur van 54 graden aan het licht, die zelfs nog langzaam steeg.

Wat raar... Ik besloot de temperatuur van een LED zelf te meten. Ik schrok toen die 85 graden bleek te bedragen. Onmiddelijk uitgeschakeld en nog eens gaan rekenen. Toen kwam m'n fout aan het licht.

Ik vermoed dat ik oorspronkelijk met groepen van 4 of 5 LEDs gerekend heb, omdat ik die (met moeite) precies van binnen naar buiten kon plaatsen. Dat leverde een andere totaalstroom op, waardoor er nu teveel stroom doorheen gepompt werd.

Met de juiste driver, de LDD-500H deed ik nog een test. Nu bleef de koelplaat op een comfortabele 42 graden. De LEDs worden met zo'n 65 graden nog steeds vrij warm, maar vergeleken met hun oude situatie worden ze nu in ieder geval gekoeld.

Een behuizing voor de voeding

Het magnetische ballast, overbodig geworden door de ombouw, werd afgeschermd door een metalen soort deksel. Dat viel precies over een aan de onderste arm gemonteerd 'bakje'.

Het magnetische ballast, overbodig geworden door de ombouw, werd afgeschermd door een metalen soort deksel. Dat viel precies over een aan de onderste arm gemonteerd 'bakje'.

Omdat de LED-voeding op z'n kant gemonteerd wordt en het originele deksel niet meer zou passen, moest ik iets anders verzinnen.

Op een stukje rest-PVC-plaat op m'n werk tekende ik zo goed mogelijk de lijnen af van het oorspronkelijke deksel, om ongeveer de originele maten aan te houden. Het eerste exemplaar is anders van vorm. Dat deed ik bij het tweede exemplaar (dat op de foto) anders en dat zie je nog aan het extra schuine lijntje onderaan.

Met de guillotineschaar werd het overtollige materiaal rigoreus weggeknipt.

Met de guillotineschaar werd het overtollige materiaal rigoreus weggeknipt.

Daarna werd met een knabbelschaar van een collega zo goed mogelijk de vorm 'uitgeknipt'.

De uiteindes heb ik daarbij nog ongemoeid gelaten: van het eerste exemplaar weet ik dat de uitstekende lipjes, die in het bakje 'vallen', nogal nauw komen. Als ik het PVC nu al compleet op maat maak geeft dat grote kans op een behuizing die niet past.

De buigmal op m'n werk was verantwoordelijk voor het thermisch vervormen van vrijwel het gehele kastje. Met wat hulpstukken maakte ik de meeste hoeken zo scherp mogelijk.

De buigmal op m'n werk was verantwoordelijk voor het thermisch vervormen van vrijwel het gehele kastje. Met wat hulpstukken maakte ik de meeste hoeken zo scherp mogelijk.

Het eerste exemplaar is minder netjes geworden dan het tweede, mede door opgedane kennis over de vorm.

Met een plaatboor (ook wel stappenboor genoemd) maakte ik een gat voor de schakelaar. De LED-driver kan ik helaas niet vast monteren, maar blijft aardig op z'n plek in het bakje.

Met een plaatboor (ook wel stappenboor genoemd) maakte ik een gat voor de schakelaar. De LED-driver kan ik helaas niet vast monteren, maar blijft aardig op z'n plek in het bakje.

Helaas sneuvelde wel de trek-ontlasting aan beide zijden van het snoer, omdat het plastic volledig vergaan bleek.

Na het aansolderen van de kabel uit de arm op de LED-driver, frommelde ik alles in de kap.

Na het aansolderen van de kabel uit de arm op de LED-driver, frommelde ik alles in de kap.

Dat pas ik later nog aan.

Afstandbusjes zorgen ervoor dat de plaat volledig vlak tegen de binnenkant van de kap ligt en ongeveer 1,5 centimeter diep naar binnen valt.

Dat heb ik niet bewust zo gedaan, maar blijkt wel absolute noodzaak omdat ik anders constant tegen het licht in zou kijken, al is het maar vanuit de ooghoeken.

Na inbouw van de plaat is dit het resultaat, klaar voor gebruik.

Na inbouw van de plaat is dit het resultaat, klaar voor gebruik.

Meten is weten!

Alles leuk en aardig, maar heeft het ook wat opgeleverd? Nou en of!

Ik was natuurlijk benieuwd naar de winst in licht. Daarom heb ik metingen verricht van de beste TL-buis én de LED-vervanger. Dat gaf ook nog een opvallend resultaat bij de TL-buis wat ik niet had verwacht.

De sensor van een Voltcraft MS-1300 luxmeter werd op 60 centimeter afstand van de lichtbron geplaatst. Dit omdat ik de lamp zelden geheel omhoog heb staan. 60 centimeter is dus een realistische afstand tussen bureau en lichtbron. Bij beide metingen bedroeg de temperatuur van de sensor 20,2 graden, gemeten met een Fluke 62 Mini IR thermometer.

Bij de TL-buis ben ik begonnen met waardes noteren vanaf het moment dat de buis succesvol ontstak. 2 minuten lang heb ik elke 10 seconden de waarde genoteerd. Daarna ging het niet zo hard meer en werden de meet-intervallen groter.

De lage waardes direct na de start en de 3 minuten die het kost om de volle lichtsterkte te bereiken zijn geen verrassing: TL-buizen staan daar om bekend en niet in positieve zin.

Daardoor was m'n verbazing des te groter dat de lichtstroom na 4 minuten langzaam af begon te nemen, om na 24 minuten te stabiliseren en op 414 lux te blijven steken. Na 30 minuten heb ik de meting beëindigd.

De LED-lamp gedroeg zich een stuk voorbeeldiger. Niet alleen is de lichtstroom direct na het starten met 1935 lux werkelijk gigantisch, na 16 minuten opwarmen is er ongeveer 100 lux minder licht, een afname van ongeveer 5 procent. Dit in tegenstelling tot de belabberde 6 procent van de TL-buis die ook nog eens bijna 4,5 keer minder licht geeft.

Het is interessant nog eens na te gaan of de afname te wijten is aan de opwarmende LEDs of driver (of allebei).

Kleurweergave

Uit het begintijdperk, toen LED-lampen kwa lichtsterkte langzaamaan gloeilampen konden vervangen, is de mythe ontstaan dat de kleurweergave zo beroerd is.

Dat is tegenwoordig echt wel anders. De laatste 5 jaar (2019) is de LED-technologie volwassen aan het worden en gaat de kleurweergave met enorme sprongen vooruit.

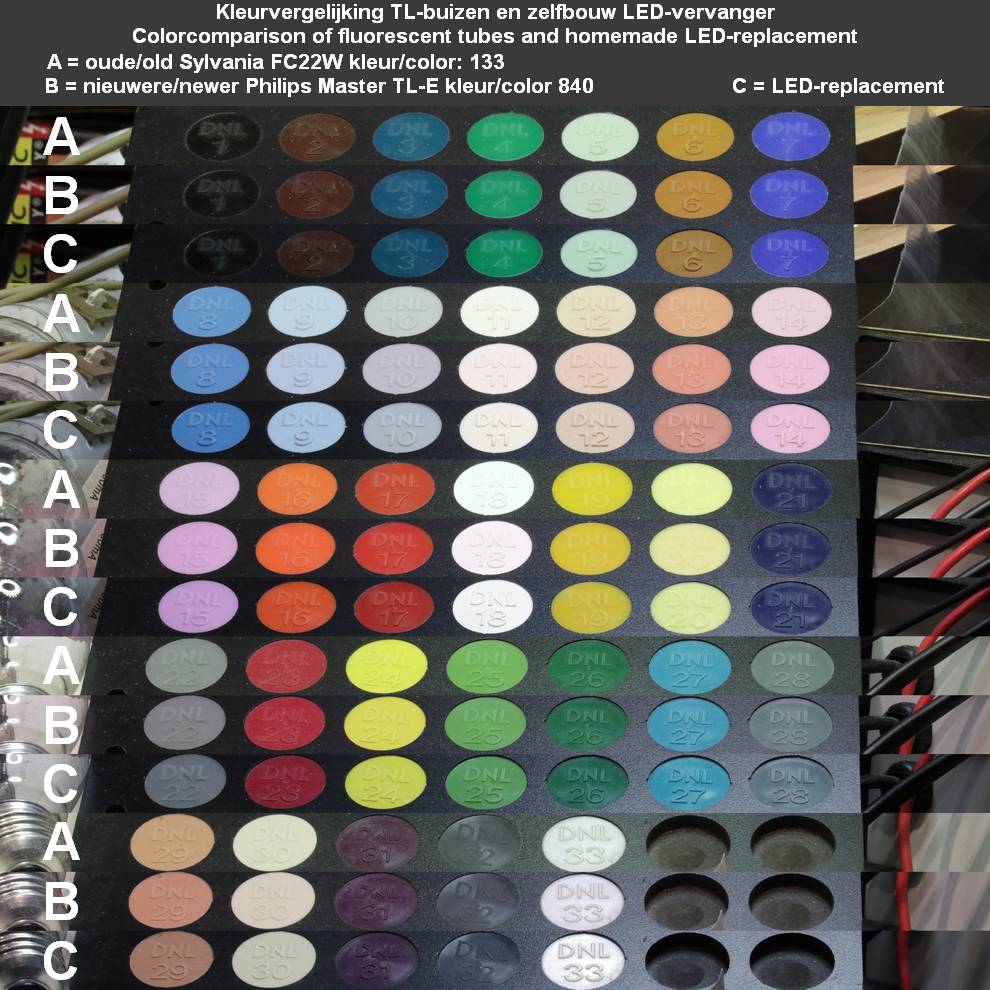

Ik heb helaas geen goede methode om de kleurweergave goed te testen. De gebruikte kleurenstaal is van een kunststoffenhandelaar en waarschijnlijk slechts een indicatie. De lampen heb ik zo goed mogelijk gericht, maar verschillen in het straalpatroon zorgen vooral bij de LEDlamp voor duidelijker reflectie op de kleurstaal.

De JPG-compressie van de afbeelding doet afbreuk aan het resultaat, naast de verscheidenheid aan beeldscherm-instellingen aan de kant van de lezer die ook nog van invloed zijn.

Met de Canon EOS800D op de handmatige stand, foto's in RAW nemen en alles zo gelijk mogelijk belichten en daarna nabewerken, kom ik desondanks een heel eind en komen er toch wel wat verrassende resultaten naar boven.

Voor een zo goed mogelijke test heb ik die uitgevoerd met de oude Sylvania FC22W kleur 133 buis (A) (met de nodige uren en beroerde kleurweergave), de Philips Master TL-E 22W kleur 840 buis (B) en de LED-vervanglamp (C). Het kleurige resultaat zie je hieronder.

Ondanks de vele stappen die het resultaat beïnvloeden is duidelijk zichtbaar dat de oude Sylvania-buis het er niet best vanaf brengt. Vooral de tweede bruine kleur op de eerste rij wijkt duidelijk af.

Ondanks de vele stappen die het resultaat beïnvloeden is duidelijk zichtbaar dat de oude Sylvania-buis het er niet best vanaf brengt. Vooral de tweede bruine kleur op de eerste rij wijkt duidelijk af.

Ook de tweede tot en met de vijfde kleur op rij A2 zijn slecht te onderscheiden.

Op rij A3 valt de vijfde kleur duidelijk op: de groene waas die deze buis veroorzaakt, zie je duidelijk terug in de kleur. Tegelijkertijd is zichtbaar dat de 840 buis van Philips het iets beter doet dan m'n LEDlamp, al is ook te zien dat de eerste en tweede kleur op rij C5 duidelijk afwijkt ten opzichte van beide TL-buizen. Het is maar waar je het meeste op let.

Kort gezegd valt het me echt reuze mee, zeker als je nagaat dat ik met onbekende LEDs te maken had. Wat me echt positief verrast is het totale kleurbeeld. Witte LEDs, nog altijd blauwe LEDs met fosfor om er wit licht van te maken, pieken om die reden vaak nog altijd enorm in het blauwe spectrum. Daar is op deze kleurenstaal weinig van te merken. Hoewel de LEDs het naar mijn mening ietsje minder doen dan de 840 buis, is het zeker beter dan de oude Sylvania-buis.

Kleurtemperatuur

Positief vind ik de kleurtemperatuur. Omdat ik de LEDs niet voor het uitkiezen had, moest ik genoegen nemen met de (ongeveer) 4500 graden Kelvin van deze LED-TL buis.

Positief vind ik de kleurtemperatuur. Omdat ik de LEDs niet voor het uitkiezen had, moest ik genoegen nemen met de (ongeveer) 4500 graden Kelvin van deze LED-TL buis.

Daar had ik een beetje m'n twijfels over. 3200K vind ik te warm voor bureaugebruik en 5600K echt te kil, al wen je er snel aan. De 4500K blijkt een prima compromis tussen deze 2 'standaard' waardes. Het heeft wel wat weg van halogeenlicht en is daardoor een prettig licht om bij te werken.

Technische gegevens

Naast de moeilijk te meten en ietwat persoonlijke kleurtemperatuur, zijn er ook technische kanten die ik wel kan meten.

Kwa lichtstroom is er geen competitie. De LEDlamp wint het zonder meer kwa efficiëntie. Ook daarvan heb ik metingen verricht.

Netspanning gemeten met Multimetrix DMM220.

Stroommeting met een UNI-T210E stroomtang.

Stromen gemeten bij een netspanning van 232 Volt.

Bij de TL-buis bedroeg de stroom maar liefst 0,43 Ampère. Dat is dus een schijnbaar vermogen van bijna 100 Watt!

Bij de TL-buis bedroeg de stroom maar liefst 0,43 Ampère. Dat is dus een schijnbaar vermogen van bijna 100 Watt!

Gecorrigeerd met de op het ballast vermeldde cosinus phi, is het werkelijk vermogen bijna 34 Watt. Er van uitgaande dat de buis 22 Watt vermogen opneemt, wordt er dus 12 Watt, iets meer dan de helft van dat opgegeven vermogen, in het ballast opgestookt. Dat is geen gekke gedachte, gezien de warmte die dat onderdeel produceert.

De gemeten stroom is overigens best merkwaardig, daar het ballast gecompenseerd is met een condensator. Nu kreeg ik de indruk dat dit een exemplaar betrof dat bekend staat om (na een jaar of 20-25) in rook op te kunnen gaan. Het zou kunnen dat de condensator niets meer doet, maar dat heb ik nog niet getest.

Van de Mean Well IRM-xx-48ST zijn helaas geen gegevens bekend wat cosinus-phi betreft. Het zou kunnen dat deze gecompenseerd zijn, maar Mean Well kennende wordt dat uitdrukkelijk op de behuizing of in het datablad vermeld en geen van beide is het geval.

Helaas zal er in dat geval vooral stroom lopen op de toppen van de sinus. Ik neem aan dat de gebruikte stroomtang daarbij afwijkt en alleen met schone sinussen juiste waardes aangeeft.

Aangenomen dat de cosinus phi = 1, komt de gemeten stroom van 0,145 Ampère overeen met een werkelijk vermogen van 33,64 Watt. Dat is pakweg gelijk aan de TL-buis, maar bij dat vermogen heb ik wel bijna 4,5 keer zoveel licht.

De IRM-xx-48ST is 90,5% efficiënt. Iets meer dan 3 Watt gaat verloren in de voeding.

De LDD-500H is ongeveer 96% efficiënt. Van de overgebleven 30,4 Watt blijft dan 29 Watt over.

De stroom door de LEDs bedraagt op papier 500 mA. Omdat de uitgangsspanning van de LED-driver 3 Volt lager is dan de ingangsspanning, is het beschikbare vermogen voor de LEDs ongeveer 22,5 Watt. Dat betekent dat er dus ergens vermogen verloren gaat, de uitgangsspanning van de voeding hoger is dan ik verwacht, of de stroomtang afwijkt.

De stroom door de LEDs bedraagt op papier 500 mA. Omdat de uitgangsspanning van de LED-driver 3 Volt lager is dan de ingangsspanning, is het beschikbare vermogen voor de LEDs ongeveer 22,5 Watt. Dat betekent dat er dus ergens vermogen verloren gaat, de uitgangsspanning van de voeding hoger is dan ik verwacht, of de stroomtang afwijkt.

Desondanks komt de gemeten stroom helemaal niet zo raar uit en lijkt het er toch sterk op dat de voedingen blindstroom-compenseerd zijn.

Het verklaart ook de geringe warmte-ontwikkeling in de voeding en de LED-driver, een schijntje vergeleken met het ballast dat warmgestookt wordt en een grote bonk metaal is.

En zo blijft het ballast, de schakelaar, de startervoet en de aansluitvoet voor de TL buis over. Overbodig geworden, net zoals de TL-buis zelf.