Modelbouw - Een testkastje voor scenery

Voor het bouwen van scenery zoals lantaarns, een AKI of AHOB is het tussentijds testen van de nogal fragiele SMD-LEDs noodzakelijk.

Voor het bouwen van scenery zoals lantaarns, een AKI of AHOB is het tussentijds testen van de nogal fragiele SMD-LEDs noodzakelijk.

Maar krokodilklemmen blijven erg slecht zitten op de dunne wikkeldraadjes én er moet een weerstand tussen voeding LED.

Daarnaast zijn de draadjes kwetsbaar en zit je zeker bij AKI's en AHOB's met allemaal ongeïdentificeerde verbindingen.

Alles bij elkaar opgeteld wordt het testen een frustrerende klus.

Op m'n nieuwe werk zijn voor allerhande apparaten ook even allerhande testkasten te vinden. En daar deed ik inspiratie op...

Het schema en de onderdelenlijst

Ik ging eerst eens zitten voor een schema. Voor m'n gevoel zijn schakelingen met gemeenschappelijke anode (GA) tegenwoordig gangbaarder dan die met gemeenschappelijke kathode (GK).

Maar ooit zou ik een werkstuk met gemeenschappelijke kathode treffen en het zou zonde zijn als ik dat niet zou kunnen testen.

Mijn gewenste hoofd-test functie, waarmee alle uitgangen met 1 schakelaar actief worden, maakte het iets moeilijker. Bui nummer twee zag ik ook al hangen: Een AHOB vereist 7 uitgangen en ooit zou ik een uitgang te kort komen en balen dat ik die er niet op had zitten.

Samen met een schakelaar voor GA/GK keuze was het even puzzelen, maar werd dit het schema.

De onderdelenlijst toont alleen de zaken benodigd voor het testkastje zelf en de stekkers die daar in gaan: de materialen/onderdelen benodigd voor de houder die aan het werkstuk komt, staan er niet bij.

- 8 enkelpolige AAN-AAN schakelaars, ik gebruikte kwaliteits-spul van APEM voor zowel deze als de dubbelpolige schakelaars

- 2 dubbelpolige AAN-AAN schakelaars

- 7 rode 3 mm LEDs

- 1 groene 3 mm LED

- 8 kraagjes voor de LEDs

- 8 x 2k7 1/2 Watt weerstand

- 7 x 3k3 1/2 Watt weerstand

- 7 x SMD bruggelijkrichter, mag ook met pootjes

- 14 x diode 1n400x

- 7 x 2 millimeter banaanbus geel (Hirschmann MBI 1)

- 7 x 2 millimeter banaanbus groen (Hirschmann MBI 1)

- 7 x 2 millimeter banaanstekker geel (Hirschmann MST 3)

- 1 x 2 millimeter banaanstekker groen (Hirschmann MST 3)

- 1 x 4 millimeter banaanbus rood

- 1 x 4 millimeter banaanbus zwart

- Metalen kastje. Kunststof kan uiteraard ook

- Draad in de kleuren rood, blauw, groen en geel

De keuze voor 1/2 Watt weerstanden heeft min of meer vier redenen: de eerste is simpelweg voorkomen dat de weerstanden in rook op gaan. Tegelijkertijd (reden 2) kan ik door de hoge waarde alle spanningen tussen 9 en pakweg 28 Volt aansluiten zonder me zorgen te hoeven maken dat de aangesloten LEDs doorbranden, terwijl er ook nog ruim voldoende licht uit komt.

Reden drie zijn de dikkere pootjes, die bij 'zwevend' opbouwen een steviger resultaat opleveren. De vierde reden is gewoon het voorhanden hebben ervan. Voor de 3k3 weerstanden heb ik overigens forse 3 Watt exemplaren gebruikt, puur omdat ik die had liggen én omdat ze met langere pootjes kwamen, wat het bedraden een stuk makkelijker maakte.

Assemblage

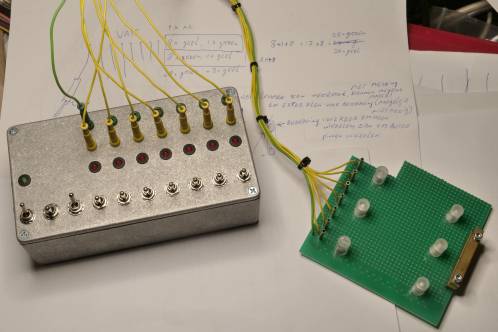

Het begon met het boren van alle gaten. Zoals zichtbaar in de onderdelenlijst en het schema, heb ik de achtste uitgang geschrapt: het werd erg krap op het front van het kastje. Bij het bedraden was ik nog blijer dat ik voor 7 uitgangen gegaan ben.

Het begon met het boren van alle gaten. Zoals zichtbaar in de onderdelenlijst en het schema, heb ik de achtste uitgang geschrapt: het werd erg krap op het front van het kastje. Bij het bedraden was ik nog blijer dat ik voor 7 uitgangen gegaan ben.

De Proxxon KT70 kruistafel was net groot genoeg om het deksel op te kunnen spannen, maar vereiste verplaatsen van de boor omdat de tafel zelf net niet ver genoeg heen en weer bewogen kan worden.

Na het doorboren van alle gaten met een grote boor, boorde ik ondiepe gaatjes in de andere kant van het deksel. Daarin vallen de lipjes van de 'anti-draai' ringetjes.

Na het doorboren van alle gaten met een grote boor, boorde ik ondiepe gaatjes in de andere kant van het deksel. Daarin vallen de lipjes van de 'anti-draai' ringetjes.

Deze ringetjes hebben een pinnetje aan de binnenkant van het gat en vallen in een sleuf in het schakelaarhuis. Door dat ringetje weer in een gat van de frontplaat te fixeren kan de schakelaar bijna niet meer ronddraaien in het gat. Dat maakt het monteren makkelijker én voorkomt dat een loszittende moer ook een ronddraaiende schakelaar oplevert.

De keuze voor de mini-banaanstekkers heeft meer te maken met de draadjes naar het werkstuk dan met het kastje zelf. 4 millimeter banaanstekkers en -bussen, die ik gewoon bij de elektronicazaak kan krijgen, passen wel, maar vereisen dan nogal lompe stekkers aan dunne draden.

Daarom ging ik voor 2 millimeter banaanstekkers die er, heel irritant, in twee varianten zijn: namelijk stekkers met veer die in chassisdelen zonder veer gaan, en stekkers zonder veer die in chassisdelen mét gaan. Ik had uiteraard eerst de verkeerde combinatie.

Daarom ging ik voor 2 millimeter banaanstekkers die er, heel irritant, in twee varianten zijn: namelijk stekkers met veer die in chassisdelen zonder veer gaan, en stekkers zonder veer die in chassisdelen mét gaan. Ik had uiteraard eerst de verkeerde combinatie.

Na al het verspanende werk was het tijd voor de onderdelen zelf. De schakelaars, LEDs (in hun rubber kraagjes) en banaanbussen werden in de gaten gemonteerd.

Daarna was het tijd voor het bedraden. Ik had geen zin een print te bestukken en ging daarom voor een zwevende opbouw, waarbij ik wel een stuk netter draadjes van onderdelen omboog en in de oogjes vastsoldeerde en ook onderdelen onderling veel steviger monteerde dan ik normaal zou doen.

Daarna was het tijd voor het bedraden. Ik had geen zin een print te bestukken en ging daarom voor een zwevende opbouw, waarbij ik wel een stuk netter draadjes van onderdelen omboog en in de oogjes vastsoldeerde en ook onderdelen onderling veel steviger monteerde dan ik normaal zou doen.

De bedrading heb ik deze keer met stug draad uitgevoerd. Daar ben ik geen fan van (juist omdat het stug is) maar gezien de weinige ruimte zag ik soepel draad niet zo zitten en het is zeker niet zo stevig. De enige soepele draden die er wel zijn, gaan naar de twee 4 millimeter banaanbussen aan de zijkant van het kastje.

Testkast compleet

En ingeschakeld: de LED die boven de schakelaar brandt, geeft aan dat er ook spanning zou moeten staan op de gele banaanbus ten opzichte van de groene. Het zou logisch geweest zijn die in serie te schakelen met de te testen LED, maar bij een LED op de testkast die gedoofd blijft, weet je dan niet waar dat 'm in zit.

En ingeschakeld: de LED die boven de schakelaar brandt, geeft aan dat er ook spanning zou moeten staan op de gele banaanbus ten opzichte van de groene. Het zou logisch geweest zijn die in serie te schakelen met de te testen LED, maar bij een LED op de testkast die gedoofd blijft, weet je dan niet waar dat 'm in zit.

In dit geval is een brandende LED op de testkast een duidelijke indicatie dat de LED op het werkstuk ook zou moeten branden.

Ik speel nog met het idee hier een nette indicatie-kaart voor te maken, die precies toont wat elke schakelaar moet doen, maar ben er nog niet helemaal uit.

De werkstuk-kant

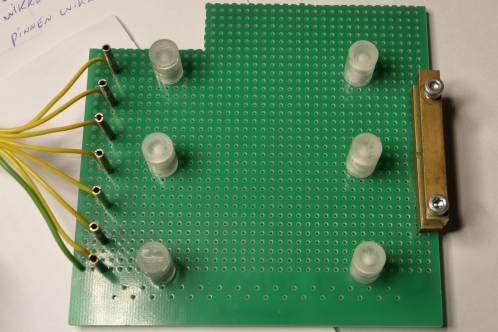

Om naast gemakkelijk aansluiten de draden ook te beschermen tijdens assemblage van welke scenery dan ook, bedacht ik een soort draad-beveiliging. In plexiglas rondstaf maakte ik eerst een ondiepe V-groef, om er daarna een stukje (met de groef) van 15 mm lengte van te zagen.

Om naast gemakkelijk aansluiten de draden ook te beschermen tijdens assemblage van welke scenery dan ook, bedacht ik een soort draad-beveiliging. In plexiglas rondstaf maakte ik eerst een ondiepe V-groef, om er daarna een stukje (met de groef) van 15 mm lengte van te zagen.

Dit deed ik zes keer. Na boren en tappen van schroefdraad worden deze aan een stuk printplaat geschroefd.

Later wordt hier het draad dat uit het werkstuk komt omheen gewikkeld, zodat deze niet kunnen beschadigen.

7 stukjes messing buis met een sleufje in een van de kopse kanten gezaagd werden van M2 schroefdraad voorzien en werden de aansluitstiften. Aansluiting nummer 8 is met het messing blok rechts verbonden.

Ik dacht eerst aan soldeerstiften die ik met een tweede stuk printplaat ook mechanisch zou verankeren, maar gezien de hitte die de pennen te verduren krijgen, leek schroeven me beter.

De messing buisjes werden dan ook stevig met een M2-schroefje met de print verbonden.

De messing buisjes werden dan ook stevig met een M2-schroefje met de print verbonden.

Het messing-blok rechts is de klem die het messing-buisje van eender welk werkstuk vastklemt en daarmee een tijdelijke, vaste verbinding vormt tussen aansluithulp (en tegelijkertijd draadbeveiliging) en het werkstuk.

Of dit allemaal gaat werken zoals ik wil is nog afwachten, praktijk-ervaring heb ik nog niet.

Het belangrijkste is dat ik twee belangrijke frustraties, beschadiging van de draden en het lastige testen, voorlopig ondervangen heb.